Setor de Evisceração com Sistema de Vácuo: Otimizando Processos na Indústria Alimentícia

Otimização de Processos na Indústria Alimentícia: Foco em Evisceração com Sistema de Vácuo

A indústria alimentícia enfrenta desafios constantes na busca por eficiência, segurança e qualidade. Um dos setores mais críticos nesse contexto é a evisceração de carnes, especialmente no que diz respeito à carne caprina. Este artigo explora as exigências essenciais que garantem a segurança e a normatização da evisceração, com um foco particular no uso de tecnologia avançada, como sistemas de vácuo e automação. Você vai descobrir as melhores práticas e protocolos que não apenas atendem às exigências regulatórias, mas também aprimoram a operação de frigoríficos de caprinos, garantindo a qualidade do produto final e a segurança alimentar.

A seguir, vamos abordar a importância do controle de pH, a sanitização adequada, a utilização de sensores digitais, a implementação de um sistema SCADA e diversas exigências estruturais e operacionais que compõem um ambiente de processamento eficiente e seguro. Ao final, você terá um checklist prático e uma tabela de requisitos que facilitarão a compreensão e aplicação das melhores práticas na sua operação.

O Papel Fundamental do Controle de pH em Efluentes de Caprinos

O controle de pH é um dos aspectos cruciais na evisceração e no manejo de efluentes provenientes do processamento de carne caprina. Um pH inadequado pode afetar não apenas a segurança sanitária, mas também a qualidade da carne. Os efluentes precisam ser tratados de maneira a atender às legislações ambientais e sanitárias, garantindo que compostos nocivos não contaminem o meio ambiente.

Estudos recentes mostram que efluentes com pH fora da faixa ideal (entre 6 e 8) podem trazer sérios riscos à saúde pública e à ecologia local. A implementação de sistemas de tratamento que monitoram e ajustam automaticamente o pH do efluente é uma estratégia eficaz. Equipamentos que utilizam sensores de pH em tempo real podem ser integrados a este sistema, permitindo um controle mais rigoroso e preciso.

Além disso, a conformidade com a exigência de controle de pH não apenas evita multas e sanções regulatórias, mas também demonstra um compromisso com a sustentabilidade e a responsabilidade social da empresa. Este investimento em infraestrutura e tecnologia é um passo importante para a consolidação da credibilidade no mercado.

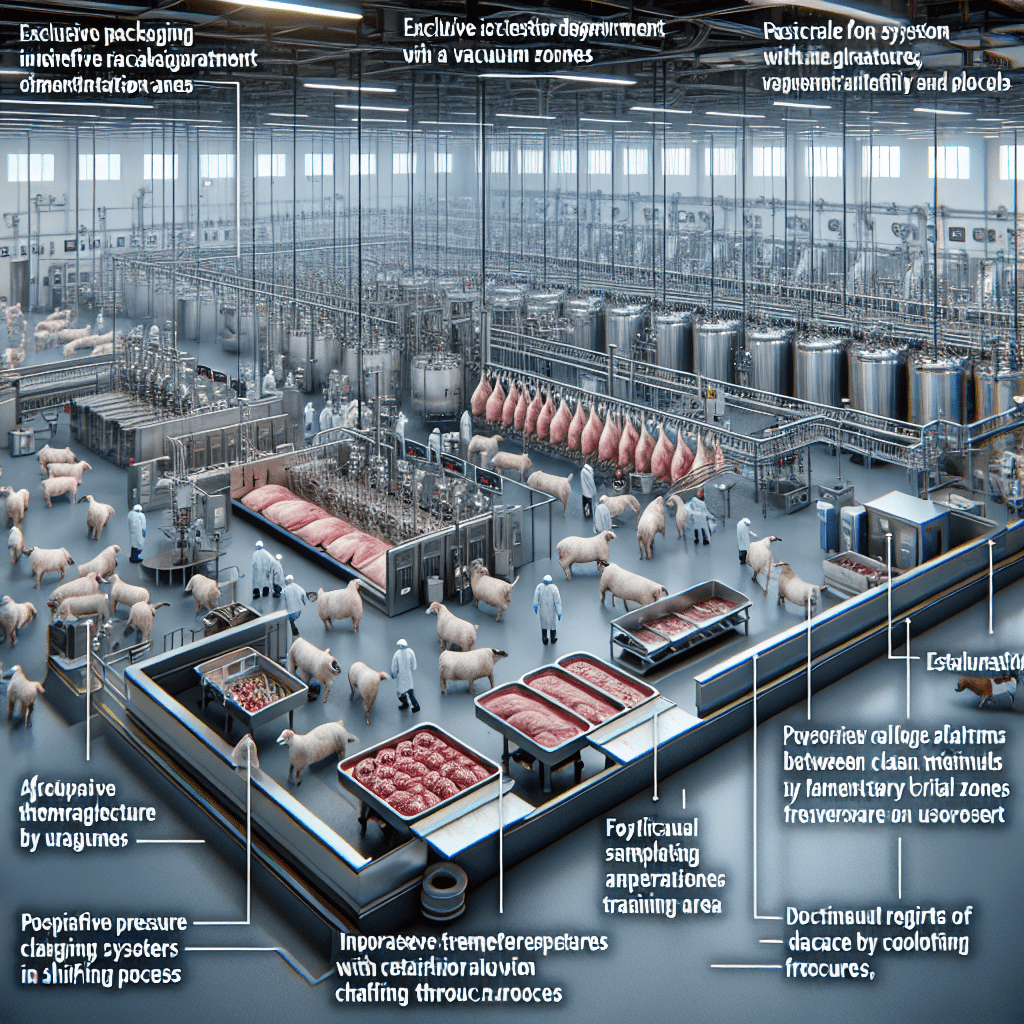

Exigência de Áreas Exclusivas para Embalagem de Carne Caprina

A criação de zonas específicas para a embalagem de carne caprina é imprescindível para a prevenção de contaminação cruzada. Essas áreas devem ser projetadas para serem facilmente sanitizadas e isoladas de outras operações. A definição clara das áreas operacionais ajuda a manter a integridade do produto e a seguir rigorosamente as diretrizes de biossegurança.

A disposição das áreas deve incluir barreiras físicas que separem zonas limpas e sujas. Por exemplo, antecâmaras com pressão positiva e portas duplas podem ser utilizadas para garantir que não haja movimentação de ar contaminado entre os setores. Assim, a integridade da carne e a segurança alimentar são preservadas, e o risco de contaminação cruzada é significativamente reduzido.

Outra medida importante é a exigência de EPIs (Equipamentos de Proteção Individual) descartáveis nas áreas críticas de embalagem. Isso minimiza as chances de transmissão de patógenos, garantindo que cada etapa do processo de embalagem atenda aos padrões elevados de higiene exigidos pelo mercado.

Sanitização Química e Térmica: Um Ponto Crítico

A sanitização é uma etapa crítica em qualquer processo de evisceração e embalagem. As exigências de sanitização química e térmica estão em conformidade com as legislações de segurança alimentar e garantem que as superfícies e equipamentos utilizados no processamento sejam livres de contaminantes.

O uso de produtos químicos específicos e a implementação de métodos de sanitização térmica são estratégias eficazes para alcançar este objetivo. A combinação de ambos os métodos maximiza a eliminação de bactérias e outros patógenos que possam comprometer a segurança do alimento. Além disso, a realização de auditorias e testes regulares deve ser parte integrante do plano de sanitização, assegurando que os padrões sejam mantidos ao longo do tempo.

De acordo com a Food and Drug Administration (FDA), a utilização de temperaturas apropriadas durante os processos de sanitização térmica pode reduzir significativamente a carga microbiana. Adicionalmente, deve-se manter registros detalhados das práticas de sanitização, que podem ser exigidos durante auditorias de inspeções de saúde pública.

Integração de Sensores de Temperatura Digital

A precisão no controle de temperatura é essencial em todas as fases do processamento de carne. A exigência de sensores de temperatura digitais garante que o monitoramento seja feito em tempo real, permitindo que quaisquer desvios dos padrões estabelecidos sejam tratados imediatamente. Isso é particularmente importante em frigoríficos de caprinos, onde a segurança do produto é uma prioridade.

Os sensores devem ser instalados em pontos críticos, como câmaras de armazenamento e áreas de processamento, e integrados a um sistema de alarmes para alertar os operadores sobre falhas. A implementação de um sistema SCADA (Supervisory Control and Data Acquisition) pode facilitar essa gestão, permitindo a visualização e o controle em tempo real das condições de armazenamento e processo.

Além disso, essa tecnologia traz vantagens consideráveis, como a otimização da energia e a redução de custos operacionais. A facilidade de registro eletrônico das temperaturas de câmaras propicia uma auditoria mais simples e eficiente, garantindo a conformidade com as exigências normativas.

Exigências em Sistemas de Ventilação e Pressão Negativa

A ventilação adequada dentro das instalações de um frigorífico é crucial para a manutenção da qualidade do ambiente de trabalho e do produto final. O uso de sistema de ventilação com pressão negativa é uma exigência que reduz o risco de contaminação por partículas externas, especialmente em áreas onde ocorre manuseio de carne.

Esta configuração não só melhora a circulação do ar, mas também garante que quaisquer contaminantes sejam filtrados antes de se espalharem pelo ambiente interno. Exaustores equipados com filtros HEPA são recomendados, pois podem reter partículas extremamente pequenas, garantindo um ambiente limpo e seguro.

Por outro lado, é essencial que haja um fluxo de ar bem definido entre áreas de produção e áreas de armazenamento, evitando o retorno do ar contaminado para as áreas limpas. A exigência de alarme sonoro em caso de falha do sistema de ventilação é uma prática recomendada, pois alerta imediatamente os operadores sobre riscos potenciais.

Checklist para Evisceração de Carne Caprina

- Implantação de controle de pH em efluentes

- Definição de áreas exclusivas para embalagem

- Uso de EPIs descartáveis nas áreas críticas

- Implementação de sanitização química e térmica

- Instalação de sensores de temperatura digital

- Configuração de sistema SCADA para monitoramento

- Estabelecimento de sistema de ventilação com pressão negativa

- Definição de barreiras físicas entre zonas limpas e sujas

- Realização de auditorias regulares de sanitização

- Registro eletrônico de temperaturas e sanitizações

Tabela de Exigências na Indústria de Evisceração

| Exigência | Descrição | Benefícios |

|---|---|---|

| Controle de pH | Monitoramento contínuo do pH dos efluentes. | Prevenção de contaminação ambiental. |

| Área de Embalagem | Espaço segregado para embalagem de carne caprina. | Minimiza contaminação cruzada. |

| EPIs Descartáveis | Uso obrigatório de EPIs em áreas críticas. | Aumenta a segurança do operador e do produto. |

| Sanitização | Processos químicos e térmicos de limpeza. | Eliminação de patógenos e bactérias. |

| Sensores de Temperatura | Instalação em locais estratégicos. | Controle preciso das condições de armazenamento. |

Normas de Biossegurança e Manual para Operadores

A criação de um manual de biossegurança para operadores é fundamental. Este documento deve conter todas as diretrizes e protocolos que os colaboradores precisam seguir para garantir a segurança na manipulação de carnes. Além disso, é crucial que todos os operadores passem por um plano de capacitação sanitária contínua, garantindo que estejam sempre atualizados sobre as melhores práticas e novas exigências.

O seu conteúdo deve incluir instruções claras sobre a utilização de EPIs, procedimentos de limpeza, controle de temperatura, e ações em caso de não conformidades. A implementação de um cronograma de rotação de EPIs e registros de limpeza assinados pelos operadores são requisitos que garantem a responsabilização e a qualidade do processo.

Essas iniciativas não apenas cumprem exigências legais, mas também promovem um ambiente de trabalho mais seguro e produtivo, aumentando a confiança dos consumidores na qualidade do produto final.

Tendências e Avanços Futuros na Indústria Alimentícia

A indústria alimentícia está em constante evolução, e várias tendências estão moldando o futuro da evisceração e processamento de carnes. Uma dessas tendências é a automação e a digitalização dos processos. A introdução de tecnologias inteligentes, como sistemas SCADA, permite uma supervisão mais eficiente e controle em tempo real, aumentando a segurança e a produtividade.

A utilização de inteligência artificial (IA) para o monitoramento e análise de dados operacionais está em ascensão, permitindo uma previsão mais precisa de falhas e a identificação de áreas que precisam de melhoria. Além disso, o uso de blockchain para rastreabilidade dos produtos está ganhando força, garantindo maior transparência e segurança aos consumidores, o que é um diferencial competitivo importante no mercado atual.

Esses avanços não apenas atendem às exigências regulatórias, mas também elevam o padrão de qualidade dos produtos, aumentando a confiança do público e fomentando um ambiente mais responsável e sustentável no setor alimentar.

Perguntas Frequentes sobre Evisceração e Segurança Alimentar

- O que é controle de pH e por que é importante? O controle de pH é essencial para garantir a segurança dos efluentes e a qualidade da carne, evitando a contaminação ambiental.

- Quais são os EPIs mais importantes na evisceração? Os EPIs incluem luvas, aventais descartáveis, botas e protetores de cabelo, todos essenciais para a proteção dos operadores e da carne.

- Como funciona um sistema SCADA? O sistema SCADA permite o monitoramento em tempo real de processos, coletando dados que ajudam na tomada de decisões operacionais.

- Por que a sanitização química e térmica é necessária? Esses métodos garantem a eliminação de microorganismos patogênicos, assegurando a segurança do alimento durante o processamento.

- Quais são os benefícios de áreas exclusivas para embalagem? Elas minimizam o risco de contaminação cruzada e garantem que os produtos atendam a padrões rigorosos de segurança alimentar.

Ao fim deste artigo, você deve ter uma compreensão mais aprofundada das exigências e práticas necessárias para otimizar os processos de evisceração na indústria alimentar. Os investimentos em tecnologia, infraestrutura e treinamento são fundamentais para garantir não apenas o cumprimento das normas, mas também a excelência no produto final. Aproveite as dicas, implemente as práticas discutidas e esteja sempre à frente no mercado, garantindo a melhor qualidade e segurança para os seus consumidores.