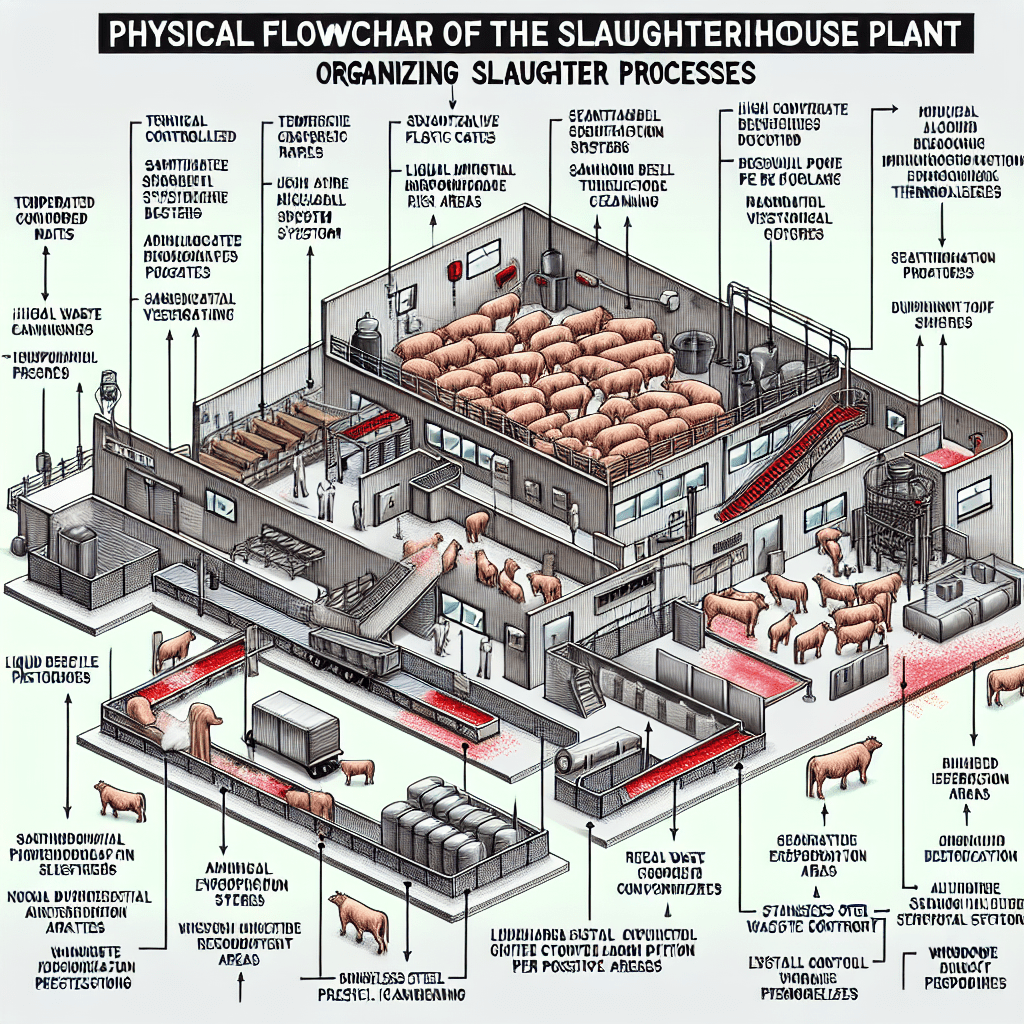

Fluxograma Físico da Planta Frigorífica: Organizando Processos de Abate

O setor de construção civil enfrenta um desafio constante em garantir a eficiência e a conformidade das instalações relacionadas à indústria frigorífica. A implementação de um fluxograma físico bem estruturado é crucial para otimizar os processos de abate, garantindo a segurança alimentar e a qualidade do produto final. Neste artigo, exploraremos todos os aspectos que envolvem a organização desses processos, desde o controle de temperatura de carcaças após o abate até as exigências de higiene e sustentabilidade.

Ao longo do texto, você aprenderá sobre a necessidade de implementar caixas plásticas sanitizáveis, a importância da zona de inspeção final em linha bovina e os procedimentos essenciais para garantir a qualidade e a segurança no abate. Além disso, discutiremos como as novas tecnologias estão moldando o futuro desse setor. Ao final do artigo, você encontrará um checklist prático e uma tabela que resumem os principais pontos abordados, facilitando a aplicação das recomendações em sua prática profissional. Acompanhe e descubra como transformar sua planta frigorífica em um exemplo de eficiência e responsabilidade.

A Importância do Fluxograma Físico na Planta Frigorífica

O fluxograma físico da planta frigorífica não é apenas uma representação gráfica dos processos de abate; ele é uma ferramenta fundamental para a gestão operacional e de segurança sanitária. Um fluxograma bem projetado ajuda a visualizar a sequência de atividades, facilitando o entendimento das interações entre diferentes setores, como o manejo de insumos, o abate e o processamento das carcaças.

Uma planta eficiente deve incorporar zonas específicas para cada etapa do processo, desde a recepção dos animais até o armazenamento das carcaças. Isso não só melhora a eficiência operacional, mas também minimiza os riscos de contaminação cruzada e garante que as práticas de higiene sejam seguidas rigorosamente. Por exemplo, a localização estratégica de bebedouros em áreas de descanso animal e a instalação de bicos aspersores de higienização são essenciais para manter um ambiente limpo e seguro.

Além disso, é vital que as áreas de alto risco microbiológico sejam identificadas e devidamente isoladas. O controle de fluxo de resíduos líquidos e a exigência de tanques de repouso para carcaças são medidas que devem ser consideradas no planejamento da planta.

Controle de Temperatura e Qualidade das Carcaças

Um aspecto crítico no processamento de carcaças é o controle rigoroso da temperatura após o abate. Este controle é imprescindível para prevenir a proliferação de micro-organismos que podem comprometer a qualidade final do produto. É necessário implementar sistemas de monitoramento em tempo real que garantam que as carcaças sejam mantidas em temperaturas seguras durante todo o processo de manipulação e armazenamento.

Além disso, a documentação de Procedimentos Operacionais Padrão (POP) deve ser implementada para garantir que todos os colaboradores estejam cientes das práticas adequadas de manuseio e controle de temperatura. A utilização de softwares para controle de produção pode facilitar a coleta de dados e a geração de relatórios de autocontrole, permitindo um gerenciamento eficaz e a tomada de decisões informadas.

Como parte do controle de temperatura, é importante considerar a instalação de sensores de presença em áreas de produção, aumentando a eficiência energética e diminuindo os custos operacionais. Esses sensores podem ser programados para ajustar automaticamente a climatização baseada na presença de funcionários e em padrões de uso.

Exigências e Padrões de Higiene

As exigências de higiene em uma planta frigorífica são rigorosas e devem ser cumpridas para garantir a segurança alimentar. A utilização de caixas plásticas sanitizáveis e a implementação de tapetes sanitizantes na entrada de áreas de processamento são fundamentais para minimizar a introdução de contaminantes externos. Além disso, a limpeza automatizada de esteiras transportadoras deve ser realizada regularmente para evitar contaminações.

É igualmente essencial que as paredes sejam laváveis e que as juntas sejam seladas, o que facilita a limpeza e a manutenção das condições sanitárias adequadas. A exigência de barreiras sanitárias físicas deve ser considerada em todas as áreas de manipulação de produtos, garantindo que nenhum contaminante possa afetar a qualidade do produto final.

Projeto de Sistemas de Climatização Evaporativa

A eficiência térmica e a qualidade do ar em uma planta de abate são influenciadas pelos sistemas de climatização. O projeto de sistemas de climatização evaporativa é uma solução inovadora que pode ser adotada, já que promove um ambiente controlado, reduzindo a temperatura e a umidade de forma eficiente. Esses sistemas não apenas contribuem para o conforto dos trabalhadores, mas também ajudam a manter as condições ideais para a conservação das carcaças.

Além disso, os abrigos com ventilação natural devem ser projetados para assegurar que a circulação de ar seja adequada e que a temperatura se mantenha dentro dos padrões exigidos pela legislação sanitária. Um exemplo prático é a utilização de janelas com proteção contra insetos, que não apenas permite a ventilação, mas também garante a segurança do produto.

Manejo de Resíduos e Sustentabilidade

O manejo adequado de resíduos é um aspecto crucial para a sustentabilidade de uma planta frigorífica. A separação de áreas por pressão positiva e a implementação de pontos de coleta seletiva são práticas recomendadas que ajudam a garantir que os resíduos sejam tratados de forma eficiente e com o menor impacto ambiental possível.

O controle de emissão de gases em áreas de combustão também deve ser monitorado rigorosamente, utilizando tecnologias modernas para reduzir a emissão de poluentes. O sistema de reaproveitamento de energia térmica pode ser uma solução eficaz para minimizar o desperdício de energia e contribuir para uma operação mais sustentável.

Checklist para a Implementação do Fluxograma Físico

- Verificar a adequação do layout da planta frigorífica para o fluxo de trabalho.

- Implementar controle de temperatura em tempo real para carcaças.

- Instalar barreiras sanitárias físicas nas áreas de processamento.

- Executar limpeza automatizada de esteiras transportadoras.

- Implementar um sistema de coleta seletiva de resíduos.

Tabela de Exigências e Componentes Essenciais

| Exigência | Descrição |

|---|---|

| Controle de Temperatura | Sistemas de monitoramento em tempo real para carcaças. |

| Barreiras Sanitárias | Instalação de barreiras para prevenir contaminações. |

| Higienização | Uso de tapetes sanitizantes e limpeza regular das instalações. |

| Eficiência Energética | Uso de sensores de presença e sistemas de climatização eficientes. |

| Adoção de Tecnologias | Softwares para controle de produção e documentação POP. |

Tendências e Avanços Futuros na Indústria Frigorífica

O futuro da indústria frigorífica está sendo moldado por inovações tecnológicas que visam aumentar a eficiência e a segurança. O uso de inteligência artificial e análise de dados permitirá que as plantas frigoríficas prevejam demandas, ajustem a produção e melhorem a gestão de processos. Além disso, a integração de tecnologias sustentáveis será cada vez mais importante, não apenas para atender a exigências legais, mas também para atender a uma crescente demanda por práticas ambientalmente responsáveis.

As empresas que investirem em tecnologias de automação, controle de qualidade em tempo real e gestão de resíduos estarão à frente da concorrência, garantindo não apenas a segurança alimentar, mas também uma operação mais eficiente e menos impactante ao meio ambiente.

Perguntas Frequentes (FAQs)

1. Quais são os principais benefícios de um fluxograma físico na planta frigorífica? A implementação de um fluxograma físico ajuda a visualizar e otimizar os processos, garantindo um fluxo de trabalho mais eficiente e minimizando riscos de contaminação.

2. Como garantir o controle de temperatura de carcaças após o abate? A instalação de sistemas de monitoramento em tempo real e a documentação de procedimentos operacionais padrão (POP) são essenciais para garantir a manutenção da temperatura adequada.

3. Quais são os principais cuidados de higiene em uma planta frigorífica? A utilização de caixas plásticas sanitizáveis, tapetes sanitizantes e a adequação das paredes para serem laváveis são ações fundamentais para assegurar a higiene.

4. Como a sustentabilidade pode ser promovida em plantas frigoríficas? A implementação de sistemas de reaproveitamento de energia térmica e a separação de resíduos são duas práticas que contribuem significativamente para a sustentabilidade das operações.

5. Qual é a importância do zoneamento interno por tipo de produto? O zoneamento interno ajuda a prevenir a contaminação cruzada e assegura que cada produto seja tratado nas condições ideais de higiene e segurança.

6. O que são barreiras sanitárias e qual a sua função? Barreira sanitária é uma estrutura que previne a entrada de contaminantes em áreas sensíveis da planta frigorífica, essencial para manter a segurança alimentar.

7. Como as novas tecnologias estão impactando a indústria frigorífica? Tecnologias como inteligência artificial, automação e softwares de monitoramento estão transformando a forma como as plantas operam, aumentando a eficiência e reduzindo riscos operacionais.

O conteúdo apresentado aqui oferece uma visão abrangente sobre a construção e operação eficaz de uma planta frigorífica, enfatizando a importância do planejamento adequado, do cumprimento das exigências sanitárias e da adoção de tecnologias inovadoras. A implementação das práticas discutidas não apenas otimiza os processos, mas também contribui para um setor mais sustentável e responsável. Aproveite as informações, aplique-as em seu contexto e explore mais maneiras de aprimorar suas operações na construção civil.